Auspuff Opel Omega B

Beschrieben wird der Austausch der

beiden Schalldämpfer beim Omega B, 2.0 16V, Limousine, Baujahr

1996, Schlüssel-Nr. 0039/906.

- Keinesfalls dürfen Arbeiten unter dem Wagen durchgeführt werden, wenn dieser nur mit Wagenhebern angehoben ist!

- Steht keine Hebebühne oder eine Grube zur Verfügung, kann man sich mit zwei Auffahrrampen behelfen.

- Für eine ausreichende Sicherung des Wagens ist zudem zu sorgen, z.B. durch Unterlegkeile vor den Vorderrädern.

- Bei Arbeiten unter dem Wagen unbedingt eine Schutzbrille tragen, da ständig Rostpartikel und Schmutz herunterrieseln!

Benötigt wird:

Werkzeug:

Zwei Auffahrrampen*, Unterlegkeile, Schutzbrille,

Arbeitshandschuhe.

Zwei 13er Ringschlüssel, oder besser zwei 3/8" Ratschen mit

13er Nüssen. (1/2" ist zu klobig).

Hilfreich ist eine kleine Flex mit dünner Trennscheibe

(alternativ Dremel o.ä.)

Ein Schlüssel passend für die Klemmschelle, bei mir ein 17er.

Eine ca. 20cm hohe Stütze für den Katalysator, z.B. ein Stück

Kantholz o.ä.

Diverse Schraubendreher, Hammer, Spitzzange, Teppichmesser,

Rostlöser (z.B. Caramba).

*) Zulässige Reifenbreite und max. Belastung beachten. Rampen immer nur paarweise verwenden.

Material:

Endschalldämpfer & Mittelschalldämpfer (Ersterer wird

auch als Nachschalldämpfer und letzterer als Vorschalldämpfer

bezeichnet):

z.B. Eberspächer Nr. 07.195.85 (lt. Etikett) bzw. 0719503 (lt.

Prägung) und Nr. 07.195.80 (lt. Etikett) bzw.0739501 (lt.

Prägung).

(Bitte beachten: Für den Caravan sind andere

Teile notwendig!)

Ein Montagesatz, bestehend aus sechs Gummipuffern, sechs

Sicherungsclips, zwei Schrauben M8x50 mit Muttern und eine

Klemmschelle 54,5mm

Bei meinem Montagesatz fehlten die beiden M8 Muttern, also immer

erst alles auf Vollständigkeit prüfen, bevor mit der Arbeit

begonnen wird!

Abb. 1 - Die benötigten Ersatzteile

Abb. 2&3 - So sah der alte Auspuff aus, kurz vorm Durchrosten.

Los geht's:

Wer eine Hebebühne oder eine Grube zur Verfügung hat ist fein raus. Aber auch mit zwei Auffahrrampen (gibt es im Baumarkt für ca. 40 Euro das Paar) ist es machbar, wenn auch bei weitem nicht so bequem. Riskante und kippelige Konstruktionen mit zwei Wagenhebern sollte man sich verkneifen, der eigenen Gesundheit zum Wohle.

Im Grunde ist der Tausch der Auspuffanlage ein Kinderspiel:

Lediglich zwei Schrauben sind zu lösen, alles andere ist nur

gesteckt.

Genau da liegt aber das Problem, denn diese beiden Schrauben sind

nach etlichen Jahren oft bis zur Unkenntlichkeit verrostet und

lassen sich dementsprechend schwer oder gar nicht mehr

zerstörungsfrei lösen.

Abb. 4 - Durch die Rampen schafft man den nötigen Arbeitsraum, eng geht es aber trotzdem zu. Ideal wären vier Rampen, leider passen diese aber nicht unter die Schweller, so dass man immer nur zwei Rampen, wahlweise vorn oder hinten, benutzen kann.

Aber zurück zur Sicherheit: Die beiden Rampen werden mit

identischem Abstand (ca. 10-20cm als Anlauf) hinter den

Hinterrädern platziert, und zwar exakt mittig vom Reifen und

parallel zueinander.

Viele Rampen sind nur bis 195mm Reifenbreite geeignet (häufig in

Online-Auktionen zu finden), es gibt aber auch welche mit 225mm

(z.B. beim Baumarkt mit den drei Buchstaben) oder noch breitere

für richtige Breitreifen.

Beim Auffahren sollte unbedingt ein Helfer dabei sein, der die

Position angibt. Sonst besteht die Gefahr, dass man mit zuviel

Schwung an die hintere Begrenzung fährt und die Rampen kippen.

In meinem Fall musste ich in einem Zug hochfahren. Anhalten und

wieder anfahren hat die Handbremse (obwohl fast neu) nicht

gepackt.

Auf jeden Fall muss man bis auf das horizontale Plateau der

Rampen fahren, damit der Wagen sicher steht. Der erste Gang und

die Handbremse "auf Anschlag" sind klar, zudem sind die

Vorderräder mit Unterlegkeilen zu sichern. Wer ganz sicher gehen

will, kann noch ein paar Reifen (mit Felgen natürlich) unter die

Schweller legen.

Wer schlank ist, kann es sich u.U. erlauben auf einem

niedrigen Montagewagen liegend zu arbeiten, aber da das Auto mit

den Rampen nur um ca. 20cm angehoben wird, ist man um jeden

Zentimeter Platz froh. Da ich weder schlank bin noch einen

solchen Montagewagen besitze, habe ich zwei Lagen Noppenfolie

ausgelegt und ein Stück Teppichbodenrest als Schulter- und

Kopfpolster benutzt. Damit ließ sich ganz gut arbeiten. Ein

Helfer ist bei den Arbeiten sehr nützlich, allein schon um die

diversen Werkzeuge reichen zu können. Denn die Bewegungsfreiheit

ist wirklich auf das allernötigste beschränkt.

Langärmlige Kleidung und Arbeitshandschuhe schützen vor

Verletzungen an den teils scharfkantigen und zumeist verrosteten

Teilen des Unterbodens. Da einem ständig von oben unkontrolliert

Dreck und Rost entgegenbröselt, ist eine Schutzbrille kein Luxus

sondern absolut unerlässlich.

Abb. 5 - Die beiden Schrauben an dem Flansch zwischen Katalysator und Vorschalldämpfer sind kräftig verrostet und lassen sich am besten in dem Spalt durchflexen.

Wer allein arbeitet, sollte sich folgendes in Reichweite

bereit legen:

Zwei 13er Ringschlüssel, Hammer, Schraubendreher, eine Stütze

für den Katalysator, eine Rolle Küchenpapier, Rostlösespray

und eine Drahtbürste.

Bei den Arbeiten hat sich herausgestellt, dass eine 1/2"

Ratsche am Kopf zu klobig ist und eine 1/4" Ratsche den

nötigen Kräften nicht gewachsen ist. 3/8" sollte aber

gehen. Mit zwei Ringschlüsseln ist man aber sicher auch nicht

schlecht bedient, zumal man diese auch ohne nennenswerte

Beschädigung gut mit dem Hammer "bearbeiten" kann.

Zuerst wird mit der Drahtbürste (Schutzbrille!!!) der gröbste Rest von der Verbindung zwischen Kat und Schalldämpfer entfernt, anschließend werden beide Schrauben beidseitig mit Rostlöser besprüht.

In meinem Fall ist die eine Schraube beim Versuch die Mutter zu lösen nach einigen kräftezehrenden Versuchen abgerissen (Glücksfall!), bei der anderen hingegen war rostbedingt kein Sechskant mehr zu erkennen und somit entfiel die Möglichkeit diese auf herkömmlichem Wege zu lösen.

Abb. 6 - Operation geglückt :-)

Dafür hat sich dann meine Dremel 800 (mit LiIon-Akkubetrieb) mit einer 40mm Trennscheibe als sehr nützlich erwiesen: Zwischen den beiden Flanschen ist ein ca. 3mm breiter Spalt, wo man die Schraube(n) recht gut durchflexen kann. Die Dremel hält man dabei am besten so, dass das hintere Ende in Richtung linkes Vorderrad zeigt. Dadurch geht der Funkenflug in Richtung Hitzeschutzblech und es kann nichts anbrennen. ..Habe ich schon die Schutzbrille erwähnt?

Bevor die zweite Schraube fällt, ist der Kat noch abzustützen, damit dieser nicht herunterfällt. BTW: Der Kat ist etwas empfindlich was Stöße angeht. Die Flex-Methode ist daher sicher schonender, als wenn man mit dem Hammer auf den Ringschlüssel eindrischt.

Abb. 7 - Der Kat muss abgestützt werden

Theoretisch besteht die Auspuffanlage aus zwei Schalldämpfern, die zusammengesteckt und durch eine Schelle gesichert sind. In der Praxis lassen sich diese beiden Teile in einem Stadium wo ein Austausch notwendig ist nicht mehr wirklich zerstörungsfrei voneinander trennen. Deshalb sind Versuche, diese noch in eingebautem Zustand voneinander zu trennen, ziemlich unnötige Mühe.

Wurden die Schrauben entfernt, werden die sechs Sicherungsclipse mit einem Schraubendreher oder einer Spitzzange abgezogen und die Gummipuffer heruntergezogen. Lassen sich diese nicht so ohne weiteres abziehen, kann man sie mit einem Teppichmesser aufschlitzen. Ist der vorletzte entfernt, sollte man sich bewusst werden, dass die Auspuffanlage doch 15-18kg wiegt und erst dann den letzten aufschneiden.

Abb. 8&9 - Die Neuen: Links der Endschalldämpfer, rechts der Vorschalldämpfer

Abb. 10&11 - Links das Schild des Endschalldämpfers, rechts beide Neuteile.

Der schwierigere Teil ist damit geschafft, nun kommt der Einbau:

Zuerst wird der Mittelschalldämpfer mit zwei neuen

Gummidämpfern aufgehängt. Dann wird er mit den beiden M8x50er

Schrauben handfest fixiert, aber noch nicht festgezogen. Nur

nicht vergessen die Schelle auf das Rohr des

Mittelschalldämpfers zu schieben! Denn nun wird der

Endschalldämpfer aufgeschoben und ebenfalls mit Gummipuffern

aufgehängt. Durch verdrehen und verschieben werden die beiden

Auspuffteile nun so zueinander ausgerichtet, dass sie gerade

hängen und die Gummipuffer ungefähr gleichmäßig belastet

werden.

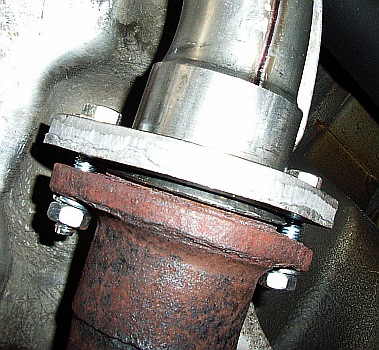

Ist dies erledigt, werden die beiden Schrauben nun endgültig

festgezogen, und zwar immer abwechseln eine halbe Umdrehung. Am

Ende muss der Spalt zwischen den beiden Flanschen auf beiden

Seiten annähernd gleich groß sein. Das Soll-Drehmoment beträgt

25Nm. Falls nötig kann der Endschalldämpfer nun nochmals ein

bisschen justiert werden, dann wird die Schelle mit ca. 20Nm

angezogen.

Zum Abschluss werden noch die neuen Sicherungsclipse aufgesteckt.

Der Auspuff sollte nun zu allen Teilen des Unterbodens einen

Mindestabstand von 25mm besitzen, um eine Überhitzung der Teile

zu vermeiden.

Abb. 12&13 - Mit neuen Schrauben und Muttern wird der neue Mittelschalldämpfer befestigt. Rechts: Das Montageset.

Abb. 14 - Hier sind oben die Gummipuffer sowie die Rohrschelle gut zu erkennen.

Abb. 15&16 - Fertig, der Neue ist drin.

Viel Erfolg!

Alle Angaben erfolgen ohne Gewähr und unter Ausschluss jeglicher Haftung!

Rainer Emling, 22.04.2007